本文围绕纸杯生产线上的实际检测要求,基于机器视觉技术为基础,图像处理技术为方法,针对生产线上产品缺陷特征,设计了一次性纸杯缺陷的自动化检测系统,有效提高了产品缺陷检测的效率。

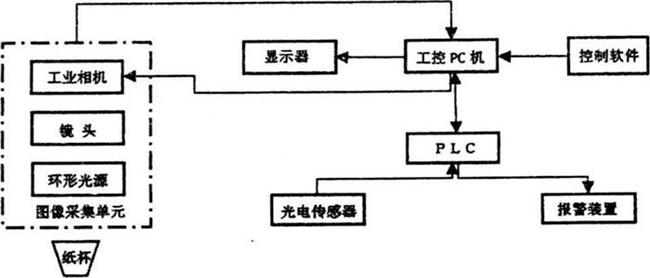

该系统主要由工业相机、镜头、LED环形光源、显示器、PLC、工控pc机、光电传感器、报警装置及图像处理软件等部分组成。

解决方案:

系统运行,光电传感器检测到生产线的运动,将该信号传送到PLC,PLC接收到输入信号,触发工业相机工作,通过镜头的配合采集到待检测产品的图像,并传送到工控pc机。工控pc机通过分析处理软件,根据图像判别出产品是否存在缺陷。若存在缺陷产品,PLC将接收到剔除信号,响起报警装置,提醒工人进行确认。

图1 检测系统结构框图

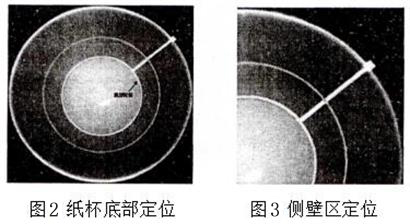

图像预处理:将采集的图像进行二值化,通过划分感兴趣区域(ROI) 利用最小二乘法拟合杯底圆轮廓,确定圆心,将纸杯进行定位。然后对纸杯进行各项缺陷检测,若检测缺陷特征值在允许范围内,则合格,反之,则将其剔除。

建立ROI区域:由于纸杯本身的构造特点,可以把纸杯划分成3个区域:杯底区域、侧壁区、接缝区。不同区域由于灰度不同,其设定的缺陷检测阈值也会改变。感兴趣区域的设置,可在保证检测区域特征不变的前提下,缩小检测范围,使系统处理时间大大缩短。

定位:选用最小二乘法来拟合圆,结果如图2所示。在完成了圆心定位之后,再利用hough直线检测算法,完成侧壁区接缝的定位。

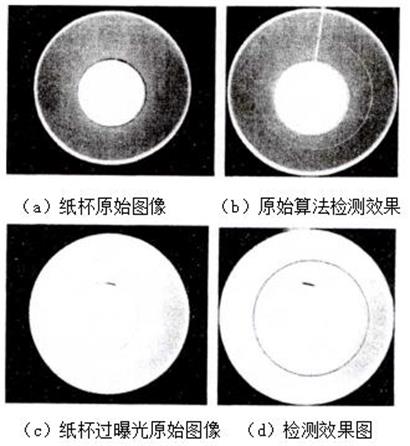

缺陷检测:将CCD相机进行过曝光调节,得到如图4(c)所示的过曝光图像。然后对曝光后的图像进行扫描,统计扫描区域的灰度值及缺陷像素数是否大于设定的阈值,若大于设定的阈值,则说明产品不合格,将其剔除;反之,则为合格。随后将曝光时间调回原值,进行其他缺陷的检测。

图4 月牙底检测效果对比图

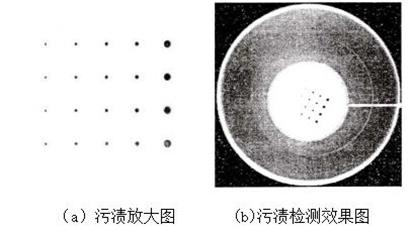

杯底污渍检测:为了提高污渍检测的精度,选取了大小及灰度不同的实验像素点作为待检测的污渍对象置于纸杯底部(若在一定区域内污渍面积和灰度值均达到污渍判定标准,则认为该区域为污渍区)。

图5 污渍检测效果图

本文基于机器视觉介绍了纸杯缺陷检测系统的设计,结合实际生产线的需要,针对产品的特殊性,对于月牙底这种较难检测的缺陷,提出了解决方案。经过反复实验,已通过实际检验,取得了较好的效果。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。