管纱外观缺陷检测系统是融合了工业4.0要素,集成了人工智能、机器视觉、数据库、PLC编程、气动装置、工业机器人、自动控制、自动机械等技术组成的一体化智能自动生产线,该系统是人工智能技术在玻纤工业生产中的首次成功应用。

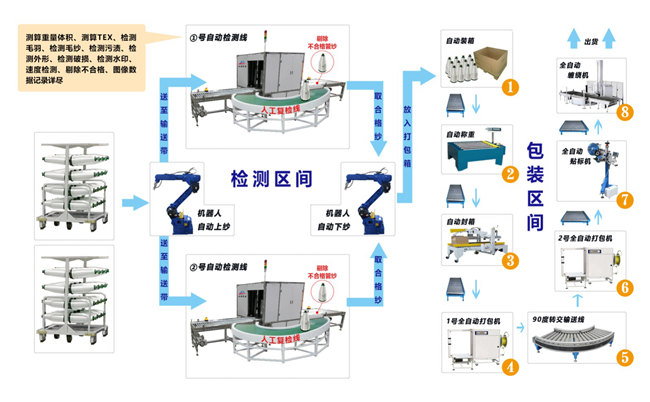

智能全自动管纱外观检测及包装线是以“HDGS-I型管纱外观自动检测系统”为核心,配套自动上纱机器人、自动下纱机器人、自动包装线等环节构成。生产完全自动化,能满足客户稳定、安全、高质量的生产要求。

管纱外观缺陷检测一体化解决方案

生产线分为三大部分:机器人上纱、下纱;自动检测线;自动包装线。

一、管纱自动检测线

1.自动读取二维码。每颗管纱上都有一个唯一的二维码,采用机器视觉的方式,自动读取,可以克服二维码位置不标准的问题。将此信息和管纱的外观数据绑定,传递给mes系统,形成完整追溯链;

2.管纱自动称量、自动计算体积;

3.如果管纱定长,可直接得出TEX;

管纱缺陷检测界面

4.基于人工智能深度学习算法,具备自主学习能力,通过在实际生产过程中不断积累的外观缺陷数据,优化算法的识别精度,最终达到自动检测、分类、评级(检测准确率99%,分类准确率98%);

● 毛羽:可以测量数量,长度,可设置检测长度;

● 毛圈,毛夹,脱圈,泡泡纱,毛纱等缺陷;

● 污渍,污纱,纱管脏:可设置面积大小,污渍的严重程度;

● 凹凸纱,碰伤,松纱等形状不良;

● 明显水印,波浪纹;

● 管纱上、下部划伤及破损。

5.人工复检通道。当检测设备判断有缺陷的纱时,此纱会自动进入人工复检通道,复检通道会有5个左右管纱的储存功能,由人工处理后再次进入检测通道,或者人工剔除;

6.人工复查的纱,再次进入检测通道,不会形成重复记录。

二、自动包装线

托盘、垫板、挖空垫板、盖板,为降低成本,均由人工放置。其余过程采用自动化设备,自动称重、封箱、打包、自动包装。

三、上纱、下纱机器人

1.采用ABB机器人本体,确保长期运行的稳定可靠;

2.机器人上纱。自动取纱,准确放置在指定的位置。视觉定位,机器人自动定位,大大减少对小车一致性的依赖;

3.机器人下纱。检测完毕后,会按照正常和不正常两类自动分到两个通道,下纱机器人将正常的管纱抓取放置到包装箱或者固定位置纱车上。

项目优势:

数字化:收集生产线提供的大量数据,对生产工艺进行分析、改进、质量管控。

信息化:疵点分类、瑕疵数据信息化快速对接管理系统。

智能化:采用一体化设计,与整个自动化包装线无缝对接,串联形成智能化生产线,打造玻纤产品数字化智能工厂。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。